今回のテーマは、「サック(貼り)の品質」です。

【貼りの品質向上のために行っていること】

① 前工程での不良がでてないかの確認

② 貼り上りのチェック

③ 抜き取り検品 破壊検査、組立確認

① 前工程での不良の確認

前工程での不良が出ていないかを、フィーダーで給紙する前に検品します。

例えば、印刷の色ムラや汚れが出ていないかの確認。

トムソン(抜き打ち)で、破れや異種混入されていないかの確認。

これを始めたきっかけは、印刷の調整紙が良品に混じってしまったことがあったからです。

この時は、デリバリー側で色の変化に気づき取り除くことができました。

機械に給紙する前に、不良に気づけばラインを止めることなく作業が円滑に進められます。

サック(貼り)現場でのミスでなくでも、それが商品になってしまえば不良になります。

ここでは、商品が完成する前に不良を出すことを防ぐ大切な検品になります。

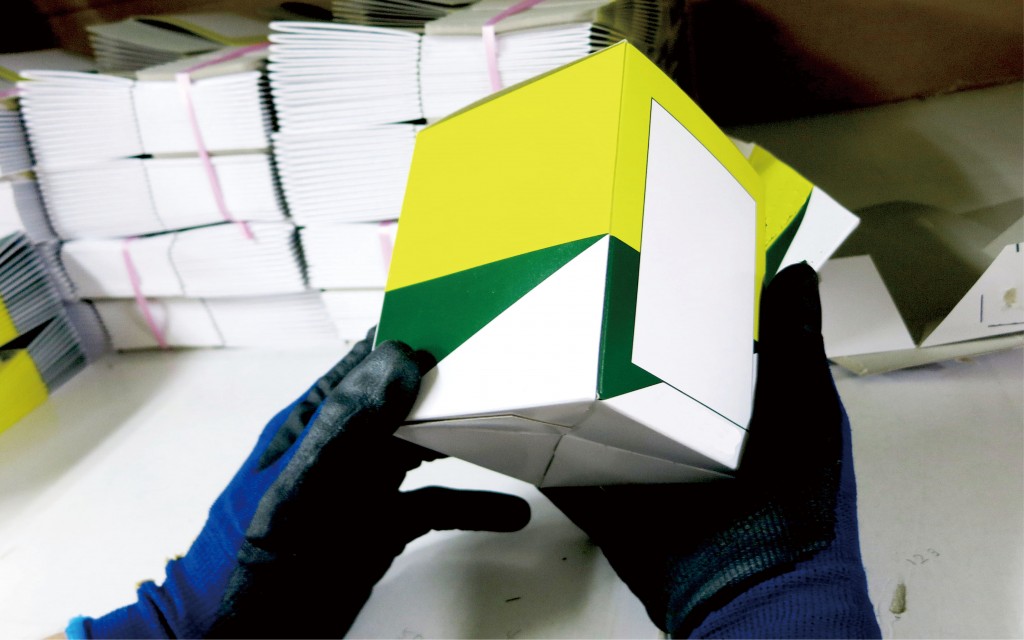

② 貼り上りのチェック

デリバリー側で商品が流れてきた時に、すばやく検品しています。

そこで、貼りのズレがないか、キズがでていないか、見た目のチェック確認。

ワンタッチ箱の場合、底が引っ付いていないかの確認をしています。

ここでの検品では、不良品が出た場合、最小限に抑えるために重要になります。

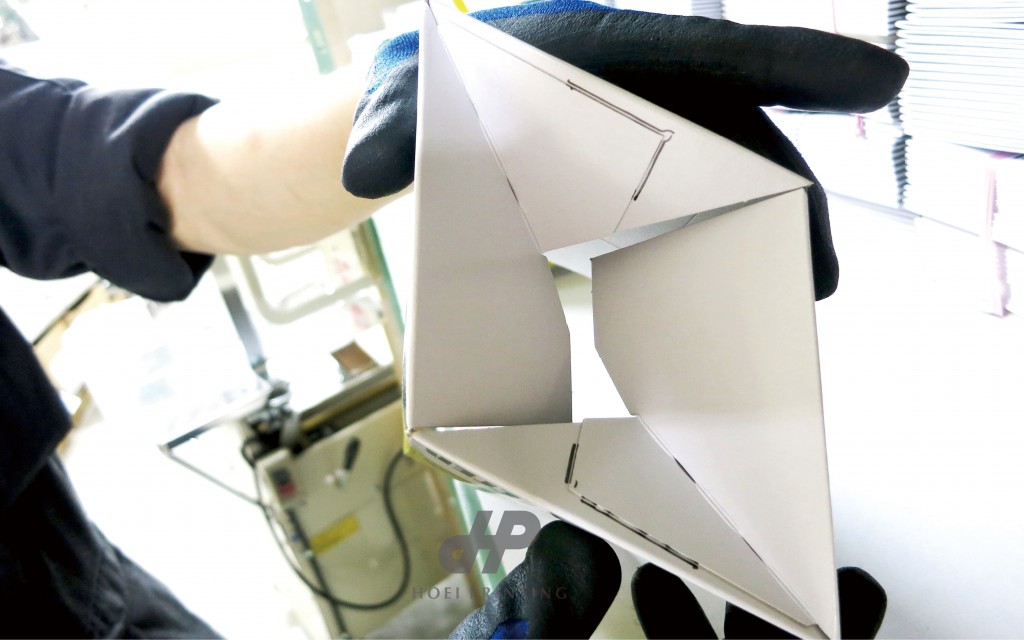

③ 抜き取り検品 チェックシートの記入

ラインが安定してきたら、2枚抜き取ります。

1枚は、箱に組立。もう1枚は、箱を破壊して検査します。

破壊した分は、糊のつきが悪くないか、斜めになっていないか、糊がはみ出ていないか、を確認。

特に脚の部分の糊のはみ出しがないかを確認するために、

貼り上りの状態で脚の部分に印をいれます。

それを破壊し、糊の位置が印より2mm以上離れているか確認します。

組立分は、箱として見た目が問題ないか。

貼り合わせがズレたり、引っ掛かったりしないか、手の感触でも確認します。

チェック項目に問題がなかったかを確認し、シートに記入し保管しています。

サック(貼り)の現場では、品質管理を徹底するため、全商品に対してチェックを行っています。

でも、まだまだ成長過程。

品質向上のため、よりよい改善策を考えながら日々、成長していきたいと思っています。